.

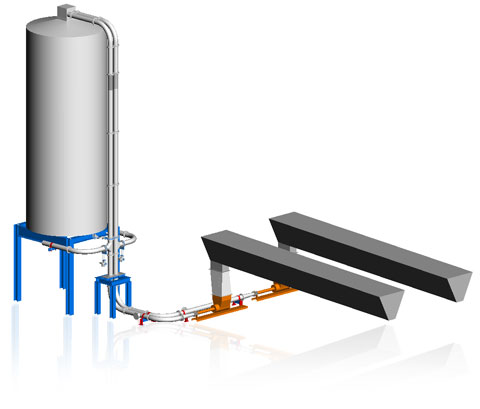

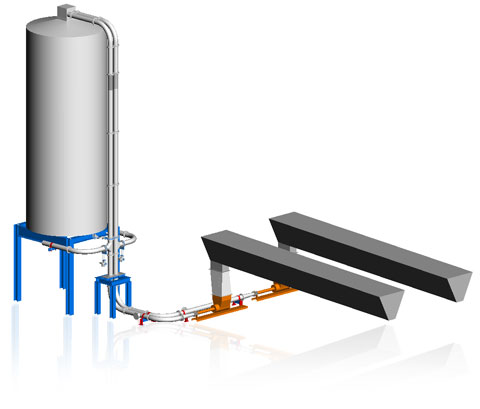

GAT Solution Tec anhand eines Beispiels der Schlammförderung

Problemstellung:

Das bisher eingesetzte Fördersystem, ausgebildet als Trogkettenförderer, sollte den

entwässerten Klärschlamm von der Filterpresse zum ca. 20 m entfernten, im Freien

stehenden Pufferbehälter bringen. Hierzu waren Umlenkungen und vertikale Höhen zu

überwinden. Vor dem Einfrieren im Freibereich schützte ein Isolierschacht den Kettenförderer. Aufgrund häufiger Ausfälle, verbunden mit aufwendigen und kostenintensiven Reparaturarbeiten unter schwierigen Arbeitsbedingungen, musste dieser Anlagenteil ersetzt werden.

Umsetzung:

Neben Trogkettenförderern werden auch Förderbänder immer häufiger durch ein Pumpsystem ersetzt, da die Geruchsentwicklung sowie die Verschmutzungsrate durch vom Band fallende Schlammreste, in einer geschlossenen Rohrleitung nicht mehr auftreten können. Dies war auch

der Lösungsweg für die Anlage Kempten.

Hier wird der Filterkuchen nunmehr in ein über dem Pumpsystem angeordneten Trichter

eingebracht. Der Füllstand dieses Trichters wird durch Ulltraschallsonden überwacht.

Das Pumpsystem besteht aus einer Pumpe mit zwei separat angetriebenen Paddeln nebst

darunter liegender Zuführschnecke. Die Paddel verhindern eine Brückenbildung und dienen

auch der Zerkleinerung der Filterkuchenstücke.

Die Zuführschnecke ist lagepositoniert zum Rotor/Statorsystem und führt den Schlamm nur

dann in den Stator, wenn der Rotor die Statoröffnung vollständig geöffnet hat. Hierdurch ist

eine bis zu 50 % höhere Leistung möglich, die dieses System deutlich von anderen Systemen unterscheidet und wirtschaftlicher macht.

Über eine ca. 20 m lange Rohrleitung mit Nennweiten DN 250 und Bögen mit großen Radien

werden stündlich ca. 9 m³ Filterkuchen 16 m hoch in den außenliegenden Puffer gefahren.

Hierbei entsteht ein Förderdruck von ca. 8 bar.

Eine Reduzierung des Fölrderdruckes kann über eine speziell entwickelte Düse erreicht werden,

die einen extrem dünnen Gleitfilm in der Rohrleitung bildet. Hierdurch wird der Förderdruck auf

ca. 5 bar gesenkt. Die Gleitmittelmenge ist bis Null reduzierbar und erfolgt über Frequenzumrichter und Motor mit Fremdlüfter.

Die Absicherung der Anlage gegen Überdruck erfolgt über frei einstellbare Membrankontaktmanometer, die unmittelbar hinter dem Pumpendruckstutzen angeordnet werden.

|